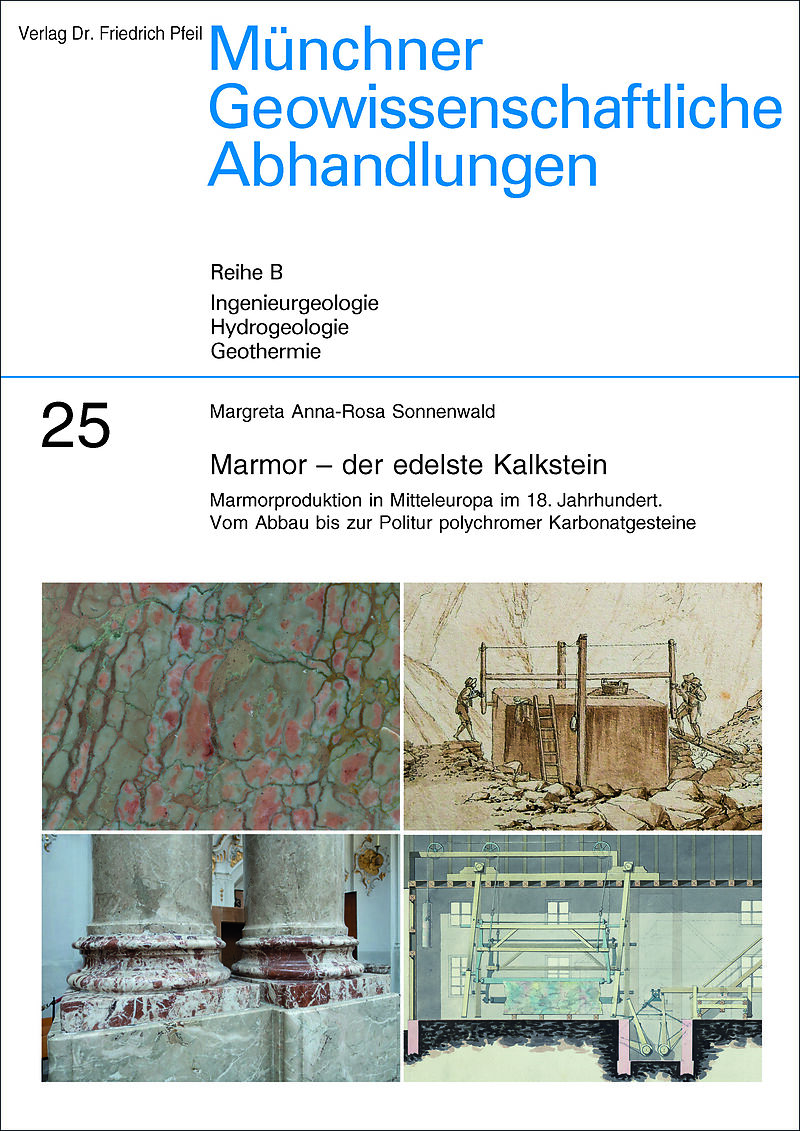

Marmor der edelste Kalkstein

Beschreibung

Kern dieser Arbeit ist die Frage, wie der Glanz auf den Marmoren barocker Raumausstattung und Dekorgegenstände zuwege gebracht wurde, um diese polierten Gesteinsoberflächen für weitere Generationen zu erhalten, bzw. an den originalen Vorgehensweisen orientiert...Format auswählen

- Fester EinbandCHF 83.20

Wird oft zusammen gekauft

Andere Kunden kauften auch

Beschreibung

Kern dieser Arbeit ist die Frage, wie der Glanz auf den Marmoren barocker Raumausstattung und Dekorgegenstände zuwege gebracht wurde, um diese polierten Gesteinsoberflächen für weitere Generationen zu erhalten, bzw. an den originalen Vorgehensweisen orientiert zu restaurieren. Die Forschung ist konkret der Frage nach der Herstellung von Polituren auf polychromen, polierfähigen Kalksteinen gewidmet. Dafür werden Quellenschriften des 18.Jahrhunderts konsultiert, Rekonstruktionen der Marmorpolituren angefertigt und in situ »Marmor«-Ausstattungen sowie »Marmore« aus mineralogischen Sammlungen des Barock untersucht. Die Quellenschriften des 18.Jahrhunderts deuten bereits darauf hin, dass »Marmor« ein vielschichtiger Komplex ist, der in der Dissertation beispielhaft am Markgraftum Brandenburg-Bayreuth nachvollzogen wird. Dadurch bekommen auch erstmals in der Forschung die Produktionsstätten der historischen Steinausstattungen und marmornen Dekorgegenstände Aufmerksamkeit. Die Forschung trägt zur Aufschlüsselung und dem Erhalt der vielschichtigen Bedeutungen dieser »Marmore« bei. Zu den als »Marmor« bezeichneten Natursteinen zählten im 18.Jahrhundert u.a. polierfähige, polychrome Kalksteine sedimentären Ursprungs und das daraus entstandene Umwandlungsprodukt Marmor. Ihre Dichte, d.h. ihre geringe Porosität, die zum Wissensstand des 18.Jahrhunderts gehörte, ermöglicht eine Politur, wobei ihre, durch die mineralische Zusammensetzung sowie die Genese bedingte, Farbigkeit und Musterung zu Tage tritt. Der Zusammenhang zwischen mineralischer Zusammensetzung und Farbigkeit und ihre Genese, waren zum damaligen Zeitpunkt noch nicht bekannt. Ihr Hauptbestandteil ist Calcit, der in den Kalksteinen in feinster Form mikritisch und in den Marmoren in Kristallen mit Größen von bis zu 2mm vorliegt. Calcit als Hauptgemengeteil wird erst Ende des 18.Jahrhunderts erkannt. Aufgrund ihrer Zusammensetzung, die zu einer rapiden Verwitterung unter mitteleuropäischen Klimabedingungen führt, eignen sich diese Gesteinsgruppen nur für die Verwendung im Innenraum, was die fürstlichen Residenzen und sakralen Gebäude im Markgraftum Brandenburg-Bayreuth belegen. Die Definition von »Marmor« war in erster Linie am äußeren Erscheinungsbild der Gesteine orientiert: farbig, bunt gemustert und zur Politur geeignet. Das änderte sich im Laufe des 18.Jahrhunderts wie die Quellenschriften, vornehmlich das »Universal-Lexicon« und die »Oekonomische Encyklopädie« belegen. Die oben erwähnte Korngröße der Gesteine diente nun zur Unterscheidung verschiedener Kalksteinarten, ohne aber auf den Umwandlungsprozess die Metamorphose einzugehen. Das Verständnis dieses Prozesses beginnt erst mit dem Ende des 18.Jahrhunderts. Marmor wurde eine Unterkategorie der gemeinen Kalksteine und in feinkörnig-bunte und grobkörnige unterschieden. Sämtliche nicht-sedimentäre und nicht-karbonatische Gesteine fielen aus der Definition heraus. Im deutschsprachigen Raum gibt es Mittelgebirge, in denen im Barock große Mengen dieser polychromen, polierfähigen Kalksteine und Marmore, die vorwiegend dem Kambrium (570-500Mio.J.), Devon (395-345Mio.J.) sowie Jura (195-140Mio.J.) entstammen, in Steinbrüchen abgebaut wurden. Dort, wie im Markgraftum Brandenburg-Bayreuth, bezeugen Ausstattungen von lokalen Residenzen und Kirchen ihre Beliebtheit. Wichtige Regionen waren der Harz, das Rheinische Schiefergebirge, die Schwäbische Alb, der Alpenrand, das Fichtelgebirge, das Erzgebirge, auch Böhmen und das Berner Oberland in der Schweiz. Die Produktion vom unauffälligen Karbonatgestein wie Kalkstein zum »Marmor« hat in verschieden organisierten Betrieben und zum Großteil mit dem Einsatz von Maschinen stattgefunden. Es waren zunächst die Mühlen, die die Handarbeit obsolet machten und das Trennen der Gesteinsrohblöcke, das Schleifen sowie Polieren übernahmen. Es entstanden erste Fabriken, wie die Marmorfabrik in St. Georgen, in der nicht Wasserkraft, sondern die Gefängnisinsassen die Maschinen antrieben. Dort stand auch eine Drehmaschine. Denn nicht nur Kamine und Tischplatten, sondern auch Dosen für den Alltagsgebrauch, wie Tabaks- oder Butterdosen wurden aus diesen Kalksteinen hergestellt. Bevor die Marmorfabrik im Zucht- und Arbeitshaus St. Georgen etabliert worden war, hatte es eine geraume Zeit schon von verschiedenen Seiten Interesse an den Gesteinen gegeben: Naturforschende, Geschäftsleute, Architekten und Bildhauer, Landesfürsten und Landesfürstinnen wussten um die Naturschätze des Markgraftums. Dem Fürsorgeanspruch eines absolutistischen Fürsten entsprechend errichtete Markgraf Georg Wilhelm ein Zuchthaus und unter seinem Nachfolger Markgraf Georg Friedrich Karl begann eine Marmorproduktion 1734 unter Gewährung eines Monopols für den Marmorabbau und die Weiterverarbeitung. Über die Organisation der Fabrik, die Maschinen und der arbeitenden Häftlinge informiert eine Schrift des Anstaltsgeistlichen Christoph Adam Riedel von 1750, ohne jedoch Details der Maschinen bekannt zu geben. Anhand der beschriebenen Vorgänge und unter Zuhilfenahme weiterer Quellen aus dem 18.Jahrhundert kann der Abbau vom Rohblock zum polierten Gegenstand beispielhaft nachvollzogen werden. Der wichtigste Vorgang bei der Marmorproduktion war das Polieren. Die Poliermittel-Rezepte aus den Quellenschriften, der Befund auf den historischen Oberflächen und die Rekonstruktionen sind bedingt deckungsgleich. Den Rezepten und dem Befund nach waren Poliermittel entweder rot oder hell. Der Hauptbestandteil der roten Poliermittel-Proben war Eisenoxid (Fe2O3) synthetischen regionalen Ursprungs. In den hellen Poliermitteln sind hauptsächlich Aluminiumsilikate nachgewiesen worden. Der in den Quellenschriften als Poliermittel erwähnte »Tripel« verwies daher mit Sicherheit auf eine Aluminiumsilikat-haltige Erde und nicht, wie bis jetzt angenommen, auf reines Siliziumdioxid. Die Partikel der Poliermittel sind kleiner als 1µm und haben ein flaches polygonales Aussehen. Diese Schuppen scheren das Schleifprofil ab und glätten die Oberfläche, wodurch der Glanz entsteht. Je mehr Nebengemengeteile sich in der Struktur der Kalksteine zeigen, wie tonhaltige Flasern, Pyritaggregate oder Chloritschlieren, desto anspruchsvoller das Polieren.

Inhalt

Geologie mit Kultur 12 Eine »glänzende« Studie 13 Danksagung 14 1. Einleitung 16 1.1 Forschungsstand und Problemstellung 16 1.2 Methodik 17 1.2.1 Quellenauswertung 17 1.2.2 Analysen der Poliermittel 18 1.2.3 Rekonstruktionen der polierten Oberflächen 18 1.2.4 Aufbau der Dissertation 18 2. Marmor und Kalksteine mit Eignung zur Politur 19 2.1 Genese und Gefügeeigenschaften 21 2.2 Mineralbestand 23 2.3 Polierfähigkeit 24 2.3.1 Gesteinsdichte 24 2.3.2 Aspekte von »Härte« 24 2.3.3 Positive Faktoren für Polierfähigkeit 26 2.3.4 Schleifen 26 2.3.5 Polieren 26 2.3.6 Politur als Schutz vor Verwitterung 27 3. »Marmore« und ihre Bearbeitung im Barock 29 3.1 Definition und Benennung von »Marmor« im 18.Jahrhundert 29 3.1.1 Nicht-karbonatische Gesteine als »Marmore« 30 3.1.2 Makroskopische Betrachtung 31 3.1.3 Mikroskopische Erkenntnisse und Beobachtungen im Feld 32 3.1.4 Namensgebung 33 3.2 Marmormühlen und -fabriken in Deutschland und angrenzenden Gebieten 35 3.2.1 Mühlen und Maschinen 35 3.2.2 Mühlen-Rekonstruktionen 36 3.2.3 Mühlen in Traktaten 36 3.2.4 Marmorfabriken 40 3.2.5 Verbreitungsgebiete der »Marmore« in Mitteleuropa und ihre Produktionsstätten in vorindustrieller Zeit 40 3.3 Marmorfabrik im Zucht- und Arbeitshaus St. Georgen 66 3.3.1 Markgraftum Brandenburg-Bayreuth und Planstadt St. Georgen 66 3.3.2 Die Familie Räntz und »Marmor« in brandenburg-bayreuthischen markgräflichen Gebäuden 67 3.3.3 Anfang und Ende der »Marmor-Fabrique« 70 3.3.4 Tätigkeiten rund um die Marmorbearbeitung und Zuchthausmitarbeiter 75 3.3.5 Vertrieb und Werbung für die Marmorwaren des Markgraftums 78 3.4 Vom Rohblock zum polierten Gegenstand in den Marmorfabriken 83 3.4.1 Abbau und Transport 83 3.4.2 Werkstätten am Beispiel der Marmorfabrik St. Georgen 87 3.4.3 Sä…

Produktinformationen

Weitere Produkte aus der Reihe "Münchner Geowissenschaftliche Abhandlungen"

Tief- preis

- Marmor der edelste Kalkstein

- Margreta Anna-Rosa Sonnenwald